ACS200 Gen3 Belacker & Entwickler

Eine Kombination aus Know-how und Innovation

Die Plattform SÜSS ACS200 Gen3 ist das Ergebnis aus einer perfekten Kombination von innovativen und in der Produktion bewährten Komponenten. Durch die Aufnahme von bis zu vier Nassprozessmodulen und maximal 19 Platten eignet sie sich ideal für die Massenfertigung. Die Flexibilität bei der Konfiguration von Modulen und Technologien erfüllt nicht nur die Anforderungen der Bereiche Advanced Packaging, MEMS und LED, sondern bildet auch eine Brücke zwischen F&E und der Massenfertigung.

Die Weiterentwicklung der Plattform zur ACS200 Gen3 TE erhöht mit bis zu 6 Spinner- und Spray-Modulen und integriertem Inkjet-Modul die Flexibilität nochmals.

Highlights

- Große Flexibilität bei der Konfiguration

- Einsatz sowohl in Forschung & Entwicklung als auch der Massenproduktion

- Für Anwendungen in den Märkten Advanced Packaging, MEMS und LED

Der vielseitige Grundrahmen bietet viele Konfigurationsmöglichkeiten, d. h. bis zu vier Nassprozessmodule (Belacker und/oder Entwickler) mit bis zu 19 Platten oder zwei Nassprozessmodule und zwei Sprühbelacker mit bis zu 13 Platten.

Über jedem Nassprozessmodul können bis zu drei Platten gestapelt werden, im 5. Modul bis zu sieben Platten. Somit bietet das System ACS200 Gen3 die höchste Modulanzahl seiner Klasse.

Verschiedene E/A-Systeme werden jedem Anspruch gerecht. Das 2x-E/A erfüllt die Anforderungen in Forschung & Entwicklung, während die neu entwickelte Auto-Load-Kassettenstation einen Dauerbetrieb ermöglicht, ohne dass das System zum Kassettenwechsel angehalten werden muss.

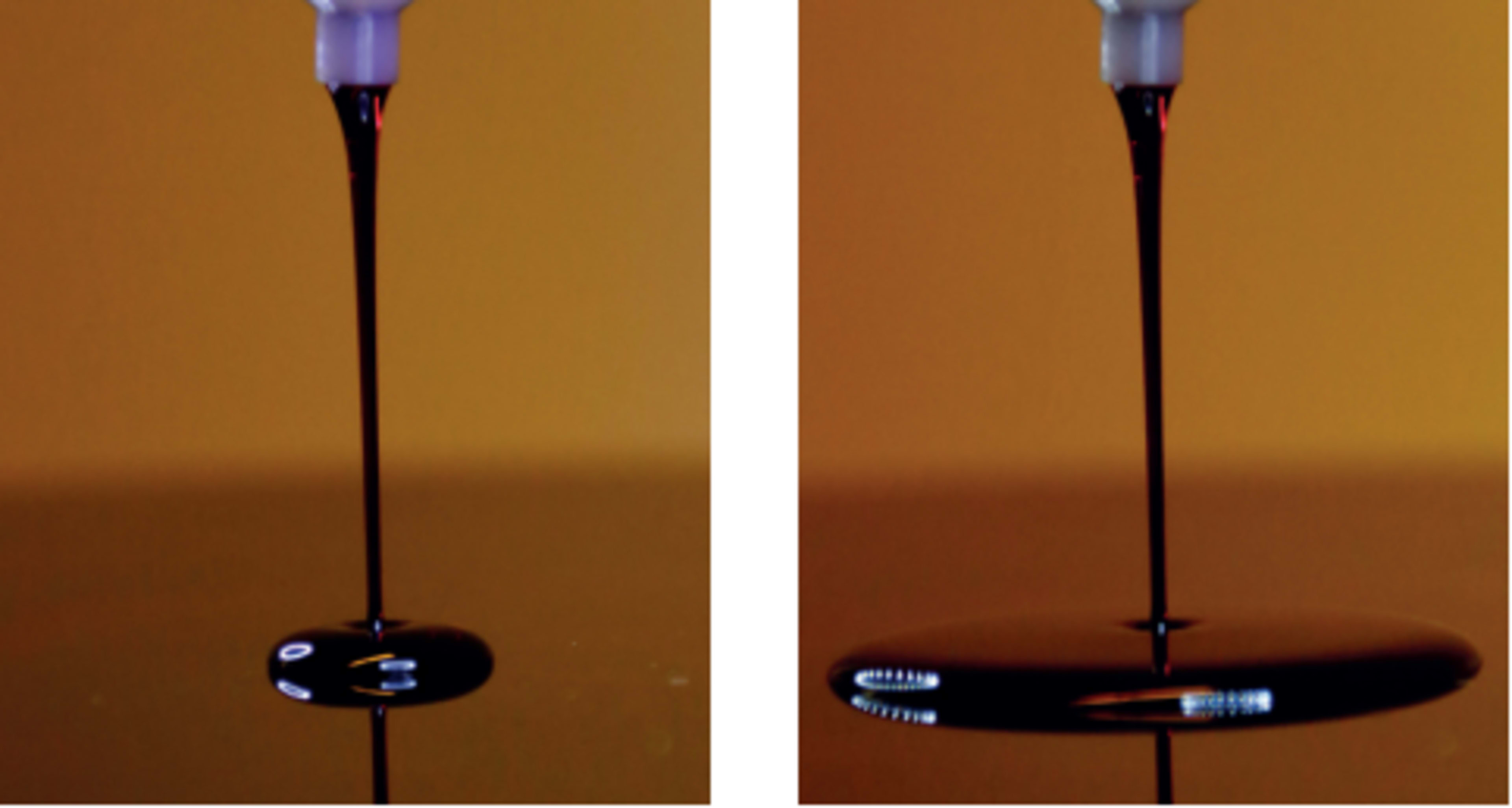

Die Belackerschüssel bietet neben der modernen Open-Bowl-Belackung auch die proprietäre GYRSET® Closed-Cover-Belackungstechnologie. Die Konstruktion der Schüssel ermöglicht die Verwendung von Einweg-Prozessschüsseln für einen Betrieb ohne Einschränkungen bei der Strömungsdynamik oder dem Auslassstrom. Der Betrieb mit ungünstigen oder ungewöhnlichen Materialien wird durch die einfache Reinigung der Schüssel und den verringerten Wartungsaufwand vereinfacht. Durch die Möglichkeit, die Lösemittel- und Lackleitungen auf zwei verschiedene Dispensarme pro Belackermodul zu verteilen, verfolgt die ACS200 Gen3 konsequent das Ziel einer hervorragenden Ausbeute.

Für Entwicklungsanwendungen können sowohl ein wasser- als auch ein lösemittelbasiertes Entwicklermodul konfiguriert werden. Um jede Prozessanforderung erfüllen zu können, ist eine Vielzahl von unterschiedlichen Düsentypen erhältlich.

Optionale Filter-Fan-Units sowie Temperatur- und Feuchtigkeitsregelung des Gerätes sorgen für Prozessstabilität, Reproduzierbarkeit und letztendlich für eine hohe Ausbeute.