Entdecken Sie zukunftssichere Technologie mit skalierbarer Wirkung

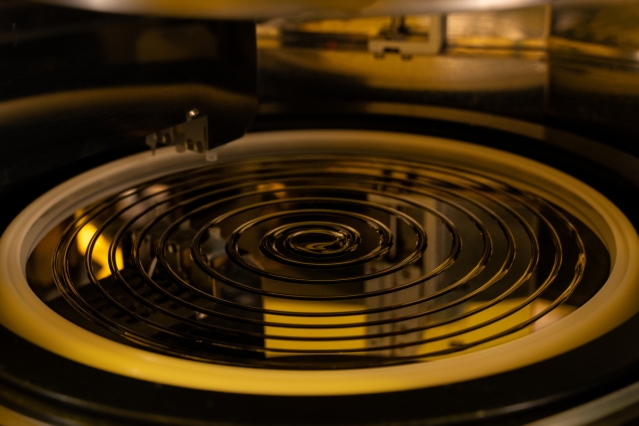

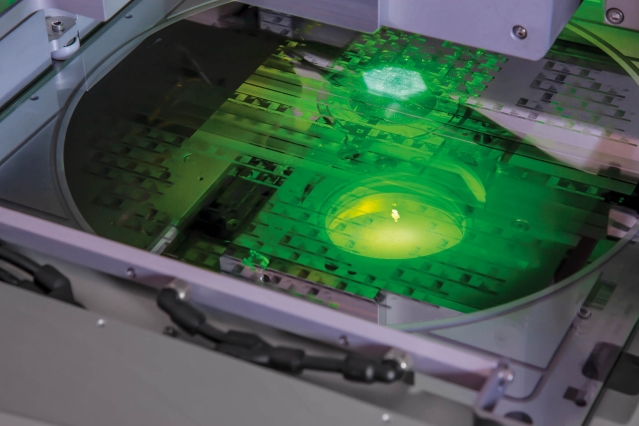

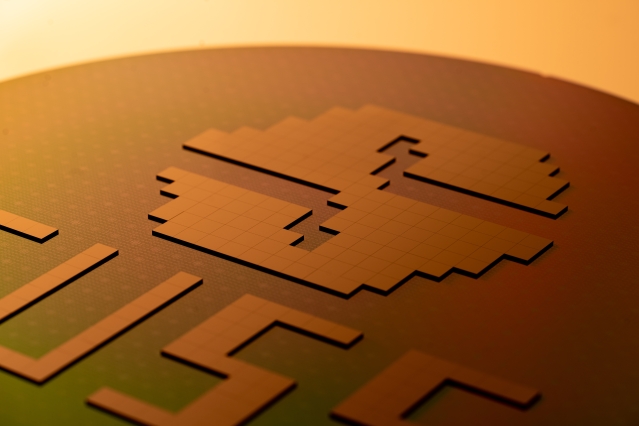

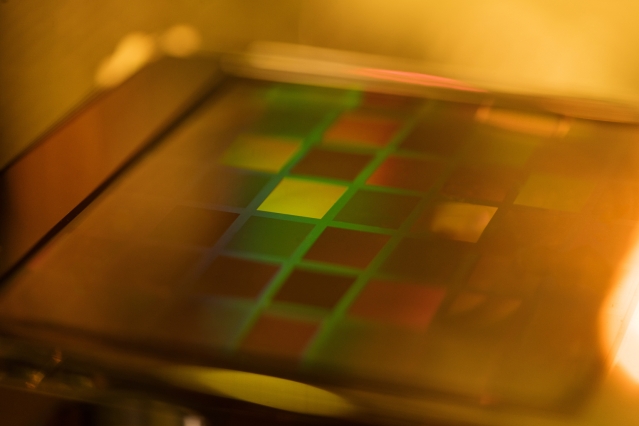

Von Fotomaskenprozessierung bis hin zu hochpräzisen Imaging-, Coating- und Bonding-Systemen: Wir entwickeln Lösungen, die effiziente, stabile und kostengünstige Prozesse für hohe Erträge und gleichbleibenden Durchsatz gewährleisten.