ACS300 Gen3 Belacker & Entwickler

Leistungsstarke Lösung für Anwendungen im Advanced Packaging

Das modulare System ACS300 Gen3 ist speziell für die anspruchsvollen Produktionsumgebungen der Massenfertigung konzipiert. Es bietet bewährte und technisch ausgereifte Coat-, Develop- and Bake-Funktionen, die sich flexibel an verschiedene Prozesse und Konfigurationen anpassen lassen. Ein hoher Grad an Prozesskontrolle unterstützt wirkungsvoll die vielseitige Einsatzmöglichkeit der Anlage. Darüber hinaus beansprucht die Anlage den kleinsten Footprint auf dem Markt für ein System mit acht Coatern und Developern. Diese sich positiv auf die Cost-of-Ownership auswirkenden Eigenschaften machen sie unverzichtbar für alle herausfordernden Anwendungen im Advanced-Packaging-Bereich wie Wafer-Level-Chip-Scale-Packaging, Fan-out-Wafer-Level-Packaging, Copper-Pillar-Flip-Chip-Packaging und 3D-Packaging.

Highlights

- Kleine Stellfläche durch Stapeln von Modulen

- Effizienter Umgang mit Chemikalien

- Flexibel in der Konfiguration

- Hoher Durchsatz

- Stabile Prozessergebnisse

Attraktive Cost-of-Ownership

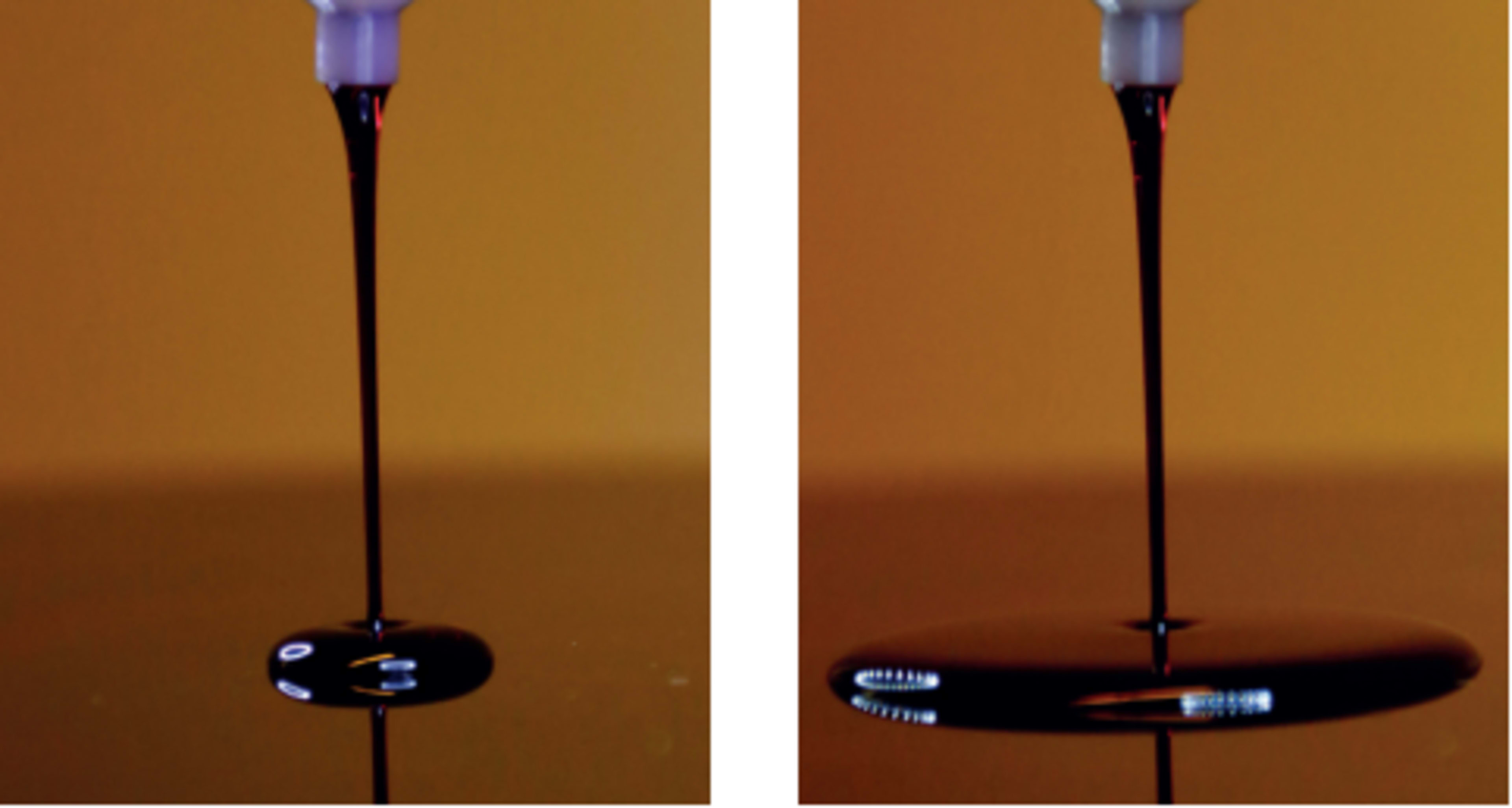

Die ACS300 Gen3 erlaubt ein effizientes Stapeln der Module und spart damit wertvollen Platz im Reinraum. Bis zu zwölf Module können in einem dreistöckigen Modulsystem zweckmäßig aufeinander gestapelt werden. Weitere Einsparungen lassen sich mit den zahlreichen Features zum Sparen von Chemikalien erzielen. Ob SUSSs proprietäres GYRSET-Verfahren, eine neuartige Dosiermethode oder ein chemisches Rezirkulationssystem – die Anlage setzt Chemikalien äußerst wirtschaftlich ein und entspricht daher selbst höchsten Nachhaltigkeitsstandards.

Eine Anlage für alle Advanced-Packaging-Applikationen

Die ACS300 Gen3 bedient verschiedenste Prozessanforderungen wie Auftragen von Fotolacken, Polyimid und PBO in nur einem System, was sie höchst effizient arbeiten lässt. Sie bietet außerdem die Möglichkeit, bis zu fünf Lacke oder vier Entwicklerchemikalien pro Modul einzusetzen – das schafft optimale Flexibilität bei Prozessen. Weiterhin werden durch die universelle Gestaltung der Hot-Plate keine speziellen Hot-Plates für unterschiedliche Prozesse benötigt. Mit der ACS300 Gen3 lassen sich gleichzeitig 200 mm- und 300 mm-Wafer zu prozessieren, ohne dass hierfür mechanische Änderungen an der Anlage vorgenommen werden müssen.

Wo Durchsatz zählt

Die ACS300 Gen3 sticht auch hinsichtlich des Durchsatzes hervor. Mit einem optional erhältlichen zusätzlichen Robotersystem können bei einem Drei-Schritt-Prozess Durchsatzwerte von bis zu 240 Wafern pro Stunde erzielt werden. Durch eine moderne Prozesssteuerung kann die Prozessdauer optimiert werden: Neue Algorithmen für die Ablaufplanung lassen sich gezielt austauschen, wodurch eventuelle Engpässe in den Prozessabschnitten optimal ausgenutzt werden können. Darüber hinaus wirken Faktoren wie die Erwärmung der Entwicklerchemikalien oder Einstellung verschiedener Fließmodi positiv auf die Bearbeitungszeit.

Durch konsistente Prozesskontrolle zu hoher Ausbeute

Was die ACS300 Gen3 vor allem auszeichnet, ist ihr hoher Grad an Prozesskontrolle. Es ist möglich, Prozessdaten für alle wichtigen Parameter wie Temperatur, Fluss, Druck, Volumen, Spülrate etc. kontinuierlich protokollieren zu lassen. Die Datenaufzeichnung erlaubt es, Prozessparameter äußerst präzise einzustellen, Schwachstellen zu identifizieren und gute Ergebnisse zu reproduzieren. Dadurch laufen Prozesse wesentlich stabiler und sind wiederholbar – damit erhöht sich die Ausbeute deutlich.